Wybór odpowiednich wkrętów do poliwęglanu komorowego to często niedoceniany, ale absolutnie kluczowy element, który decyduje o trwałości, szczelności i estetyce całej konstrukcji, czy to zadaszenia, szklarni, czy innego obiektu. W tym artykule, jako doświadczony praktyk, przeprowadzę Cię przez wszystkie aspekty związane z doborem i prawidłowym montażem tych elementów, abyś mógł uniknąć kosztownych błędów i cieszyć się solidnym efektem na lata.

Wybór odpowiednich wkrętów do poliwęglanu komorowego to gwarancja trwałości zadaszenia

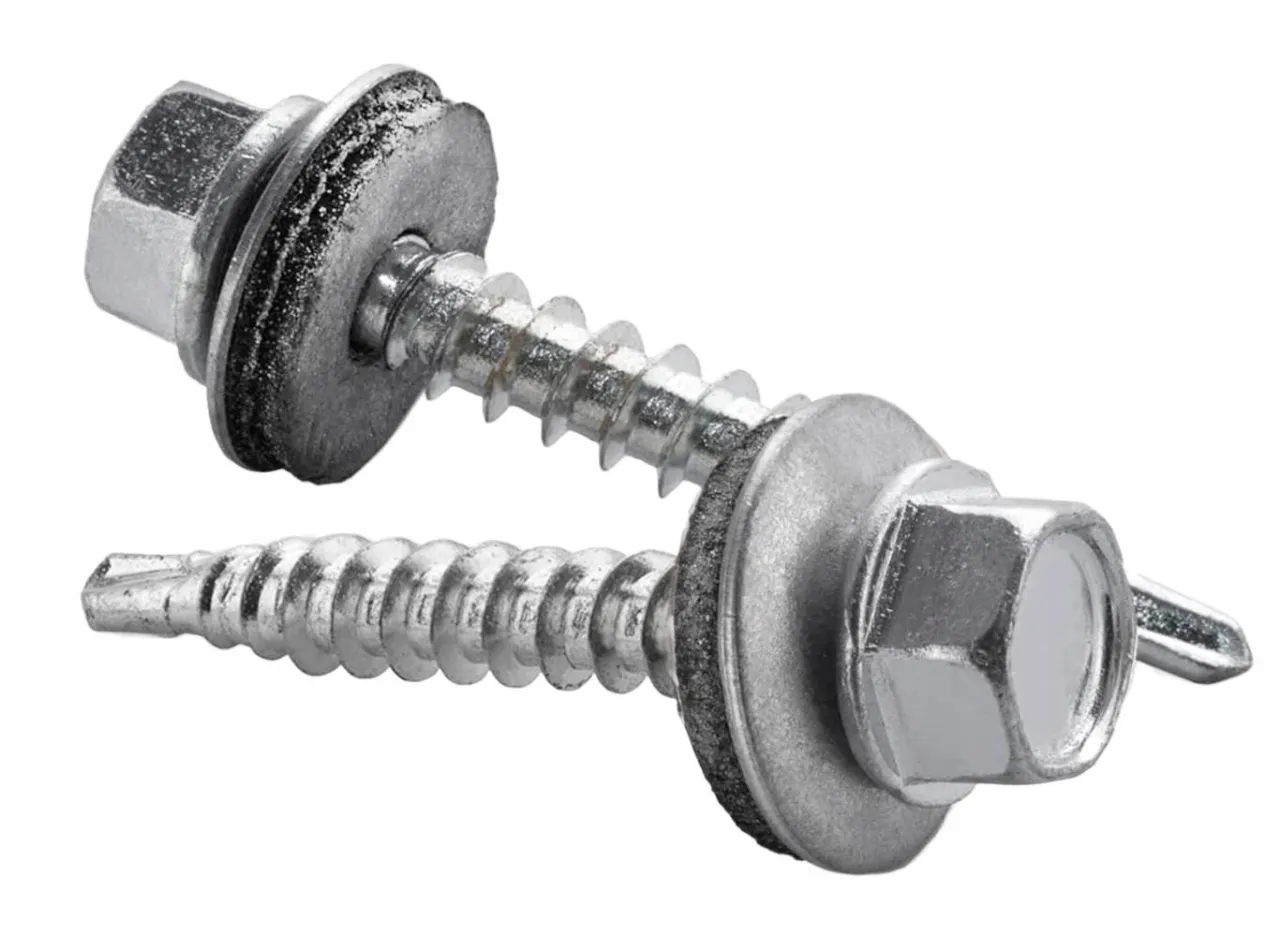

- Zawsze używaj wkrętów samowiercących, tzw. "farmerskich", dedykowanych do poliwęglanu.

- Kluczowym elementem jest zintegrowana podkładka EPDM, zapewniająca szczelność i ochronę płyty.

- Pamiętaj o luzie dylatacyjnym otwory w płycie muszą być większe niż średnica wkrętu.

- Unikaj zbyt mocnego dokręcania, aby nie uszkodzić struktury komorowej poliwęglanu.

- Wkręty powinny być ocynkowane, by zapewnić odporność na korozję.

- Rozważ użycie podkładek grzybkowych dla lepszego rozłożenia nacisku i estetyki.

Przeczytaj również: Poliwęglan: Co to za tworzywo? Właściwości, typy, zastosowania

Trwałość zadaszenia: dlaczego odpowiednie wkręty do poliwęglanu są tak ważne?

Poliwęglan komorowy to materiał o wyjątkowych właściwościach, ceniony za lekkość, wytrzymałość i doskonałą przepuszczalność światła. Jednakże, jego specyficzna budowa i, co najważniejsze, znaczna rozszerzalność cieplna wymagają szczególnej uwagi podczas montażu. Płyta poliwęglanowa potrafi "pracować" pod wpływem zmian temperatury, rozszerzając się lub kurcząc nawet o około 3,5 mm na każdy metr długości. Ignorowanie tej cechy to prosta droga do poważnych problemów.

Z mojego doświadczenia wiem, że błędny montaż płyt poliwęglanowych, wynikający z braku uwzględnienia luzu dylatacyjnego, zbyt mocnego dokręcania wkrętów czy użycia nieodpowiednich elementów mocujących, prowadzi do szeregu niepożądanych skutków. Najczęściej są to przecieki, które szybko niszczą konstrukcję i jej otoczenie, a także pęknięcia i nieodwracalne uszkodzenia samych płyt, które tracą swoje właściwości izolacyjne i estetyczne. W skrajnych przypadkach może dojść nawet do całkowitego zniszczenia zadaszenia. Dlatego odpowiedni dobór wkrętów to absolutna podstawa.

Idealny wkręt do poliwęglanu: na co zwrócić uwagę przed zakupem?

Kiedy mówimy o mocowaniu poliwęglanu komorowego, na myśl od razu przychodzą mi wkręty samowiercące, potocznie nazywane "farmerskimi". To właśnie one są najlepszym wyborem. Ich specjalna końcówka wiercąca pozwala na przewiercenie się przez materiał konstrukcyjny (czy to drewno, czy metal) bez konieczności wcześniejszego nawiercania, co znacząco przyspiesza i ułatwia pracę. Są one zaprojektowane tak, aby zapewnić pewne i trwałe połączenie, minimalizując ryzyko uszkodzenia delikatnej struktury poliwęglanu.

Kluczowym, wręcz absolutnie niezbędnym elementem każdego wkrętu do poliwęglanu jest zintegrowana podkładka z uszczelką EPDM (kauczuku etylenowo-propylenowo-dienowego). To ona pełni kilka krytycznych funkcji: po pierwsze, zapewnia doskonałą szczelność połączenia, chroniąc przed wnikaniem wody. Po drugie, rozkłada siłę nacisku wkrętu na większą powierzchnię płyty, co zapobiega jej pękaniu, zwłaszcza pod wpływem naprężeń termicznych i ewentualnego zbyt mocnego dokręcenia. Bez tej podkładki, trwałość i szczelność konstrukcji są mocno zagrożone.

Wkręty te są zazwyczaj wykonane z wysokiej jakości stali węglowej, utwardzanej termicznie, co gwarantuje ich wytrzymałość i odporność na zerwanie. Niezwykle istotna jest również powłoka ochronna, najczęściej ocynk. To właśnie ona zabezpiecza wkręt przed korozją, co jest kluczowe w warunkach zewnętrznych, gdzie elementy są narażone na wilgoć i zmienne warunki atmosferyczne. Pamiętajmy, że rdzawe zacieki na poliwęglanie wyglądają bardzo nieestetycznie i świadczą o słabej jakości montażu.

Wybierając wkręty, musimy również pamiętać o ich długości i średnicy. Te parametry dobieramy w zależności od grubości płyty poliwęglanowej oraz materiału, z którego wykonana jest konstrukcja wsporcza. Popularne wymiary, które często stosuję, to na przykład 4,8 x 35 mm dla cieńszych płyt i lżejszych konstrukcji, czy 5,5 x 50 mm dla grubszych płyt i bardziej wymagających zastosowań. Zawsze upewnij się, że wkręt będzie wystarczająco długi, aby solidnie zakotwiczyć się w konstrukcji, ale nie na tyle długi, by niepotrzebnie wystawać.

Wkręty do drewna i metalu: kluczowe różnice w mocowaniu poliwęglanu

Chociaż wkręty "farmerskie" są uniwersalne, istnieją drobne różnice w ich konstrukcji, które sprawiają, że jedne lepiej sprawdzają się w drewnie, a inne w metalu. Wkręty przeznaczone do mocowania poliwęglanu do konstrukcji drewnianych często posiadają ostrzejszy gwint i nieco inny kształt końcówki, co ułatwia ich wkręcanie w drewno i zapewnia solidne, trwałe połączenie. Ważne jest, aby gwint dobrze "chwytał" drewno, minimalizując ryzyko poluzowania się wkrętu z czasem.

Z kolei wkręty samowiercące do konstrukcji stalowych i aluminiowych charakteryzują się zazwyczaj bardziej agresywną końcówką wiercącą, która jest w stanie przewiercić się przez metal bez wcześniejszego nawiercania. Ich gwint jest często drobniejszy, co zapewnia lepsze trzymanie w metalu. Przy wyborze zawsze zwracam uwagę na specyfikację producenta, która jasno określa, do jakiego rodzaju materiału dany wkręt jest przeznaczony. To małe detale, ale mają ogromne znaczenie dla bezpieczeństwa i trwałości całej konstrukcji.

Montaż krok po kroku: jak prawidłowo mocować płyty poliwęglanowe?

Jedną z najważniejszych zasad, o której zawsze przypominam, jest zasada dylatacji. Jak już wspomniałem, poliwęglan komorowy "pracuje". Aby umożliwić mu swobodne rozszerzanie się i kurczenie bez powstawania naprężeń, otwory w płycie poliwęglanowej muszą być większe od średnicy wkrętu. Zazwyczaj zalecam, aby otwór był większy o 2-4 mm od średnicy wkrętu. Przykładowo, dla wkrętu o średnicy 4,8 mm, otwór powinien mieć około 7-8 mm. To kluczowe, aby zapobiec pękaniu płyt, które jest częstym problemem przy zbyt ciasnym montażu.

Prawidłowe wiercenie otworów to kolejny element, którego nie można zbagatelizować. Otwory należy wiercić w odległości minimum 40 mm od krawędzi płyty. Wiercenie zbyt blisko krawędzi osłabia płytę i zwiększa ryzyko jej pęknięcia. Używaj wiertła do metalu i wierć z umiarkowaną prędkością, bez nadmiernego nacisku, aby uniknąć przegrzewania i topienia poliwęglanu. Pamiętaj, aby po wierceniu usunąć wszelkie opiłki i zadziory.

Moment dokręcania wkrętów to punkt, w którym wielu popełnia błędy. Wkręty należy dokręcać z taką siłą, aby podkładka EPDM została delikatnie ściśnięta i zapewniła idealny docisk, ale absolutnie nie wolno dokręcać "na siłę". Zbyt mocne dokręcenie spowoduje zmiażdżenie komór poliwęglanu, osłabiając jego strukturę i prowadząc do pęknięć. Podkładka ma lekko wystawać poza obrys wkrętu, tworząc szczelne, ale elastyczne połączenie. Jeśli używasz wkrętarki, ustaw niski moment obrotowy.

Odpowiedni rozstaw wkrętów również ma znaczenie dla stabilności i trwałości konstrukcji. Przy montażu w profilach aluminiowych, gdzie płyta jest dodatkowo dociskana, zalecam rozstaw wkrętów około 30-35 cm. Natomiast przy mocowaniu za pomocą podkładek grzybkowych, które rozkładają nacisk punktowo, optymalny rozstaw to około 40-50 cm. Zawsze dążę do równomiernego rozłożenia sił, aby płyta była stabilna na całej powierzchni.

Niezbędne akcesoria: co oprócz wkrętów potrzebujesz do montażu poliwęglanu?

Oprócz samych wkrętów, w niektórych sytuacjach przydają się dodatkowe akcesoria. Jednym z nich są podkładki grzybkowe, często nazywane po prostu "grzybkami". Składają się one zazwyczaj z poliwęglanowej podkładki o większej średnicy, zaślepki (która może być w różnych kolorach, dla estetyki) i czasem dodatkowej uszczelki piankowej. Stosuje się je w miejscach, gdzie nie używamy systemowych profili dociskowych, a chcemy zapewnić lepsze rozłożenie nacisku na płytę oraz estetyczne wykończenie. Podkładki grzybkowe są szczególnie przydatne przy mocowaniu płyt do konstrukcji, gdzie wkręty są widoczne.

Nie możemy zapominać o systemowych rozwiązaniach, takich jak profile aluminiowe i specjalne uszczelki. Choć wkręty są kluczowe, to właśnie profile dociskowe, profile łączące i uszczelki EPDM tworzą spójny system montażowy, który gwarantuje maksymalną szczelność, trwałość i estetykę zadaszenia. Wkręty mocują profile do konstrukcji, a profile z uszczelkami dociskają płyty, zapewniając im odpowiednie warunki do "pracy" i chroniąc przed czynnikami zewnętrznymi.

Unikaj tych błędów: najczęstsze pomyłki przy montażu wkrętów do poliwęglanu

Jednym z najpoważniejszych błędów, który widzę bardzo często, jest stosowanie zwykłych wkrętów ciesielskich lub innych śrub bez odpowiedniej podkładki EPDM. Konsekwencje są natychmiastowe i długotrwałe: brak szczelności prowadzi do przecieków, a twarda główka wkrętu bez elastycznej podkładki punktowo naciska na poliwęglan, powodując jego pękanie, zwłaszcza pod wpływem zmian temperatury. To oszczędność, która nigdy się nie opłaca.

Kolejnym krytycznym błędem jest brak zachowania luzu dylatacyjnego, czyli wiercenie otworów o średnicy równej lub tylko nieznacznie większej od średnicy wkrętu. Gdy poliwęglan zaczyna się rozszerzać pod wpływem słońca, a nie ma miejsca na "pracę", naprężenia kumulują się wokół wkrętów. Efektem są charakterystyczne, promieniście rozchodzące się pęknięcia wokół każdego wkrętu. Płyta traci swoją funkcjonalność i estetykę, a jedynym rozwiązaniem jest jej wymiana.

Na koniec, przestrzegam przed zbyt mocnym dokręcaniem wkrętów. Wielu uważa, że im mocniej, tym lepiej, ale w przypadku poliwęglanu jest to recepta na katastrofę. Nadmierna siła powoduje "zmiażdżenie" komór płyty w miejscu mocowania. Osłabia to jej strukturę, zmniejsza izolacyjność i sprawia, że płyta staje się bardziej podatna na uszkodzenia mechaniczne i pęknięcia. Pamiętajmy, że podkładka EPDM ma zapewnić szczelność i rozłożyć nacisk, a nie być wciśnięta do granic możliwości.